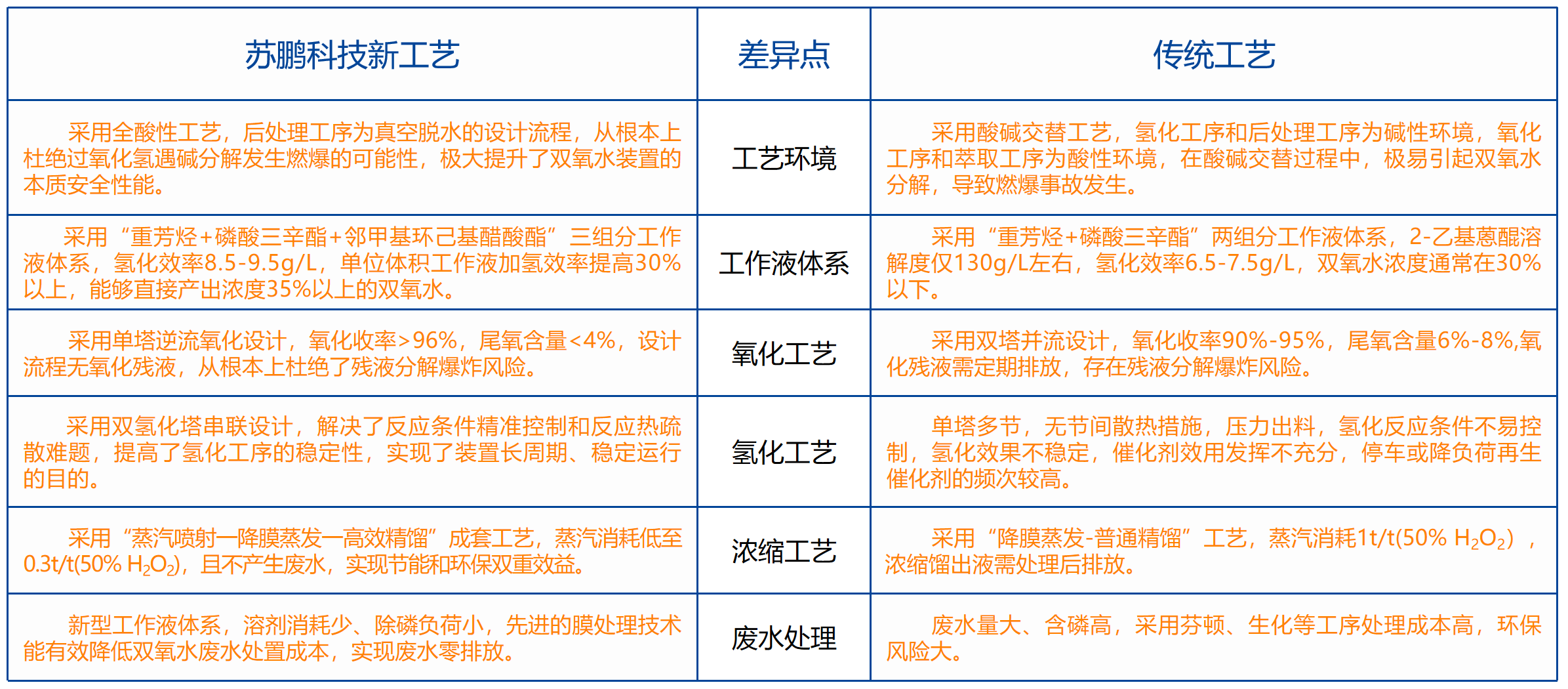

苏鹏科技始终把技术创新作为立足之本,依托园区国家科技兴贸创新基地、国家博士后科研工作站、CNAS认证实验室、国家级企业技术中心等创新平台,走“引进消化、联合研发、自主开发”三轮创新驱动之路,与中国科学院大连化学物理研究所、北京化工大学、武汉理工大学、上海师范大学等高校院所,以及赛鼎工程有限公司、华陆工程科技有限责任公司等知名设计单位建立了战略合作伙伴关系,在湖北三峡实验室设立催化剂研发平台,以傅骐同志为首的研发团队,打破国外技术封锁,自主开发了新型固定床全酸性蒽醌法制备双氧水工艺技术,在国内单套规模最大的固定床双氧水装置等30多个项目成功应用,摘取国家专精特新“小巨人”、湖北省企业技术中心、石化联合会科技进步奖等多个荣誉和奖项,参与制修订企业及团体标准10余项,拥有专利40余项,持续引领双氧水技术发展,并向国外反向技术输出。